郑州珍珠棉加工厂:2025年下半年规划与月度目标落地路径

2025年7月1日,荥阳利顺包装材料有限公司(郑州珍珠棉加工厂)正式启动下半年生产计划,围绕“效率提升、成本优化、质量强化”三大核心目标,制定可量化、可落地的实施方案,为全年任务达成奠定基础。

一、下半年核心目标分解

郑州珍珠棉加工厂基于上半年数据与行业趋势,确立以下关键指标:

产能目标:

日均产能提升至1.8万延米,峰值突破2.3万延米;

异形切割工序换模时间压缩至3分钟,效率提升15%。

成本控制:

夜间谷电时段(22:00-6:00)产能占比提升至40%,综合能耗降低10%;

原料周转周期压缩至3天,库存积压减少20%。

质量保障:

产品一次合格率维持99.5%,客户投诉率控制在0.1%以内;

建立全流程追溯系统,异常问题定位时效缩短至30分钟。

二、月度工作计划与实施策略

1. 生产流程优化(7月重点)

智能排产升级:

引入动态负荷算法,平衡设备负载与订单优先级,减少非计划停机;

测试模块化生产单元,支持小批量订单(50件起)4小时内完成换型。

能耗精细管理:

对发泡机组加装变频控制器,根据订单量自动调节功率,单日电费成本降低12%;

优化车间温湿度监控系统,将环境波动范围控制在±2%RH,提升材料稳定性。

2. 质量管控强化

检测技术迭代:

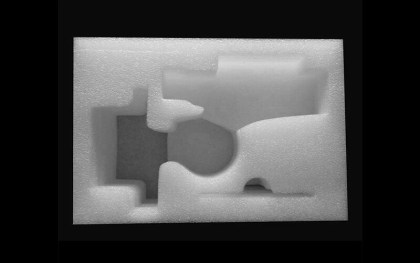

在质检环节部署AI视觉系统,实现表面气泡、厚度偏差等缺陷的100%覆盖检测;

建立客户定制化检测标准库,覆盖医疗器械、冷链物流等6大行业需求。

追溯体系完善:

为每批次材料生成唯一二维码,扫码可查原料来源、生产参数及质检报告;

每月开展质量复盘会,分析TOP3问题并制定改进方案。

3. 团队协作与技能提升

跨部门协作机制:

生产与技术部联合成立“工艺优化小组”,每日同步设备参数与生产数据;

推行“问题30分钟响应”制度,技术团队现场支持突发工艺调整。

员工技能培训:

开展精密裁切(公差±0.2mm)、设备维护等专项培训,覆盖一线员工120人;

实施“老带新”考核制度,将带教成果纳入月度绩效评估。

三、可持续发展与资源循环

废料再生应用:

将裁切边角料加工为防撞护角,月均处理量达1.5吨,替代传统塑料制品;

试验珍珠棉复合冰袋在冷链运输中的应用,减少传统冰袋使用量30%。

绿色生产公示:

在官网实时更新月度碳足迹数据(当前单吨产品碳排放9.8kg CO₂e),接受客户监督;

与本地环保机构合作,开展“包装材料循环利用”公益讲座,覆盖周边社区300人。

四、风险预控与长效管理

设备维护计划:

每周对注塑机、数控裁切机进行预防性保养,更换耐高温润滑部件,故障率目标≤1%;

建立关键备件库存预警机制,确保突发故障时48小时内完成更换。

应急响应机制:

模拟极端天气(如暴雨、高温)对生产的影响,制定三级应急预案;

与周边物流企业签订备用运输协议,保障紧急订单交付时效。

结语

荥阳利顺包装材料有限公司(郑州珍珠棉加工厂)通过目标量化、流程优化与团队协作,构建了制造业下半年发展的系统性方案。从智能排产到绿色生产,从质量追溯到风险预控,企业以可验证的实践路径,为行业提供了可参考的效能提升范本。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣