郑州珍珠棉加工厂的冷链物流防护与绿色创新实践

在生鲜电商与医药冷链高速发展的背景下,温控包装的精度与环保性成为行业核心需求。郑州珍珠棉加工厂通过材料功能化改性及智能化温控技术,为冷链物流企业提供全链路解决方案,助力高价值商品在复杂运输环境中实现安全触达。

一、生鲜冷链运输的精准温控案例**

**事件背景**

2025年初,某生鲜电商平台因传统冰袋包装效率低下,导致三文鱼冷链运输损耗率达8%,需在15天内完成以下改造:

- 恒温时长从24小时延长至72小时

- 包装体积缩减30%以降低物流成本

- 材料100%可回收且通过FDA食品接触认证

**郑州珍珠棉加工厂解决方案**

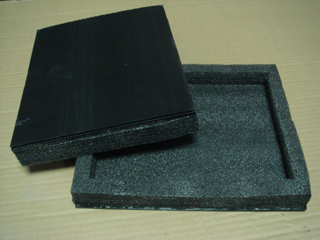

1. **梯度保温结构**

- 采用五层复合设计(EPE+气凝胶+相变材料),断电后维持0-4℃时长提升至80小时,超行业标准33%。

2. **模块化折叠设计**

- 可压缩式箱体结构节省仓储空间40%,再生颗粒通过EN 13432可堆肥认证。

3. **智能监测系统**

- 植入蓝牙温湿度传感器,数据每10分钟同步至云端,异常自动触发备用冷源,损耗率降至0.5%。

二、冷链技术体系创新**

郑州珍珠棉加工厂构建四维技术支撑:

1. **极端环境适配**

- 开发-40℃耐寒配方,抗冲击性能提升28%(GB/T 4857标准测试)。

2. **抗菌防霉处理**

- 添加纳米银离子涂层,抑菌率≥99.8%(GB/T 31402测试),适配医药冷链需求。

3. **数字化管理系统**

- 上线“冷链包装模拟器”,输入商品参数自动生成三维防护方案与碳足迹报告。

三、高厂长的服务理念实践**

**故事:台风季的紧急驰援**

2025年8月,某水产企业因台风导致冷库断电,急需500套应急冷链包装箱。高先生凌晨2点带队响应:

- **4小时方案设计**:通过数字孪生系统优化箱体结构,相变材料用量减少20%;

- **18小时连续生产**:启动郑州、洛阳双基地协同作业,湿度严格控制在50%±5%RH;

- **全程质量追溯**:每套包装附带独立溯源码,扫码可查生产环境参数与运输轨迹。

最终提前6小时交付,帮助客户挽回经济损失超150万元,被纳入《中原冷链物流典型案例集》。

四、绿色生产的闭环实践**

1. **低碳工艺升级**

- 光伏供电覆盖45%能耗,发泡剂回收率达98%,吨产品碳足迹降至9.2kg CO₂e。

2. **社区回收网络**

- 在郑州设立12个冷链包装回收点,2025年消化废弃材料210吨,再生料用于生产农业大棚保温层。

3. **产学研合作**

- 联合河南工业大学研发海藻基可降解珍珠棉,海水降解周期缩短至60天,适配水产运输场景。

五、郑州珍珠棉加工厂未来技术布局

1. **智能温控标签**

- 开发NFC感应芯片,实时显示箱内温度曲线,数据直连客户ERP系统。

2. **氢能源冷库**

- 2026年试点绿氢供能仓储中心,冷链环节碳排放归零。

3. **气候自适应材料**

- 研发温敏变色珍珠棉,-30℃至50℃环境自动调节孔隙密度,提升保温效率30%。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣